Do czego służy sprężarka śrubowa?

Sprężarka śrubowa to jedno z podstawowych urządzeń wykorzystywanych w instalacjach sprężonego powietrza. Jej konstrukcja oparta na ruchu obrotowym wirników pozwala uzyskać ciągłość pracy, wysoką wydajność i stabilność parametrów. Znajduje zastosowanie w różnych sektorach – od przemysłu ciężkiego po linie produkcyjne w przetwórstwie żywności. Jeśli planujesz wdrożenie takiego układu w swojej firmie lub rozbudowę istniejącej instalacji, poznaj zastosowania i ograniczenia sprężarek śrubowych. Przeczytaj i wykorzystaj konkretną wiedzę w praktyce.

Sprężarka śrubowa – przemysłowe źródło sprężonego powietrza

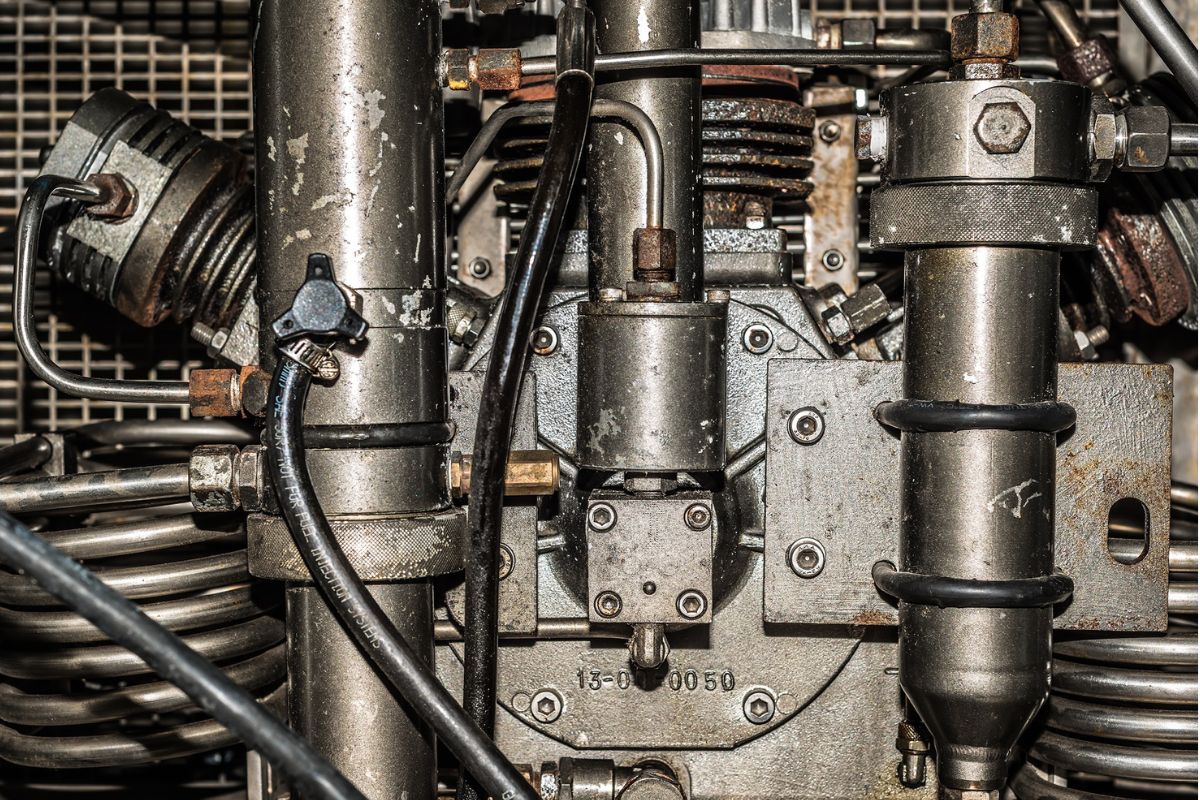

Sprężarka śrubowa generuje sprężone powietrze, które zasila wiele maszyn i urządzeń. Działa w sposób ciągły, a to pozwala na utrzymanie nieprzerwanego przepływu, bez pulsacji. Oparta jest na dwóch wirnikach obracających się w przeciwnych kierunkach. Przestrzeń między nimi stopniowo się zmniejsza, prowadząc do wzrostu ciśnienia. Taki mechanizm umożliwia sprężanie powietrza bez udziału ruchu posuwisto-zwrotnego. To przekłada się na mniejsze wibracje i niższy poziom hałasu.

W odróżnieniu od modeli tłokowych sprężarki śrubowe pracują dłużej bez potrzeby wyłączania się w cyklu. Nadają się zatem do zastosowań, gdzie nieprzerwane zasilanie powietrzem stanowi podstawę działania systemu. Przykładowo, w zakładach produkcyjnych utrzymanie stałego ciśnienia w sieci jest konieczne dla działania maszyn pakujących lub urządzeń pneumatycznych.

Obszary zastosowania sprężarek śrubowych w różnych branżach

Sprężarki śrubowe wykorzystywane są wszędzie tam, gdzie wymagane jest stabilne źródło powietrza. Zasilają narzędzia montażowe, siłowniki, maszyny do obróbki, systemy transportu pneumatycznego czy linie rozlewnicze. W przemyśle metalowym obsługują urządzenia do cięcia i szlifowania. W sektorze drzewnym dostarczają powietrze do pras i maszyn obrabiających.

W branży spożywczej powietrze ze sprężarki może mieć kontakt z produktem, dlatego wykorzystywane są wersje bezolejowe. W tych zastosowaniach wymagana jest czystość medium oraz zgodność z rygorystycznymi normami jakości. W przemyśle chemicznym i farmaceutycznym istotna jest również odporność układu na czynniki zewnętrzne, w tym na agresywne substancje, które mogą występować w otoczeniu.

Na placach budowy sprężarki śrubowe zasilają młoty pneumatyczne i inne urządzenia wykorzystywane do robót ziemnych lub montażowych. W tego typu pracy najczęściej wybierane są modele mobilne, które można łatwo przemieszczać pomiędzy stanowiskami. Znajdują również zastosowanie w lakierniach i warsztatach, gdzie ważna jest ciągłość podawania powietrza oraz jego odpowiednie przygotowanie – filtrowanie i osuszanie.

Sprężarki śrubowe – cechy techniczne i parametry

Dostępne modele różnią się m.in. mocą silnika, wydajnością oraz poziomem ciśnienia końcowego. Typowa sprężarka śrubowa pozwala uzyskać ciśnienie robocze w zakresie od 7 do 13 barów. Wydajność może sięgać od kilkuset do kilkunastu tysięcy litrów na minutę, w zależności od zapotrzebowania. Takie urządzenia można łatwo dopasować do wymagań konkretnej instalacji.

Ważnym aspektem przy doborze jest także rodzaj chłodzenia – powietrzem lub cieczą. Sprężarki chłodzone cieczą mają lepszą kontrolę nad temperaturą roboczą, co przekłada się na stabilniejsze warunki pracy. Wersje powietrzne są natomiast prostsze w obsłudze i wymagają mniej zabiegów serwisowych. Kolejnym istotnym elementem konstrukcji jest system sterowania. Współczesne urządzenia wyposażane są w panele cyfrowe umożliwiające programowanie parametrów, kontrolę czasu pracy oraz integrację z centralnym systemem zarządzania.

Praca w trybie ciągłym i okresowym

Sprężarki śrubowe mogą pracować w trybie stałym lub załączanym okresowo. To pozwala na dostosowanie ich do zmiennego zapotrzebowania na powietrze w instalacji. W trybie ciągłym urządzenie utrzymuje zadane ciśnienie i nie zatrzymuje się nawet przy chwilowym braku poboru. Ten sposób sprawdza się w dużych zakładach, gdzie zużycie powietrza jest równomierne.

Z kolei przy zmiennym zapotrzebowaniu lepszym wyborem będzie sprężarka z systemem start-stop. Pracuje tylko wtedy, gdy występuje realne zużycie powietrza. Pozwala to zmniejszyć pobór energii i wydłużyć czas eksploatacji. Warto przy tym pamiętać, że dobór rodzaju pracy powinien wynikać z analizy całego systemu, nie tylko parametrów samej sprężarki.

Sprężarka śrubowa w instalacji

Zastosowanie sprężarki śrubowej w układzie wymaga jej połączenia z innymi elementami. Przede wszystkim – ze zbiornikiem powietrza, który stabilizuje ciśnienie i przechowuje medium w czasie przerw w pracy kompresora. W dalszej kolejności powietrze przechodzi przez układ uzdatniania – osuszacz, separator, filtr.

Wersje bezolejowe wykluczają obecność cząsteczek smaru w sprężonym powietrzu, a to konieczne w branżach wrażliwych na zanieczyszczenia. W urządzeniach olejowych stosuje się natomiast system separacji oleju, który usuwa pozostałości przed dalszym transportem medium. Tylko dobrze skonfigurowana instalacja zapewnia stabilne i bezpieczne zasilanie wszystkich odbiorników.